光軸調整ってなに?

その検査工程のボトルネックとは?

修理や整備、コンディションのベスト調整には目的ごとの専用工具や特殊なセンサが必要になります。モノづくりの現場では、光軸ズレが加工精度や計測精度、レンズのピント合わせの根底、品質管理上、特に気を配る項目の一つです。今回は、光学技術者の主な仕事である「光軸調整」についての解説と、それに関わる歩留まり低下について紹介します。

光軸調整とは

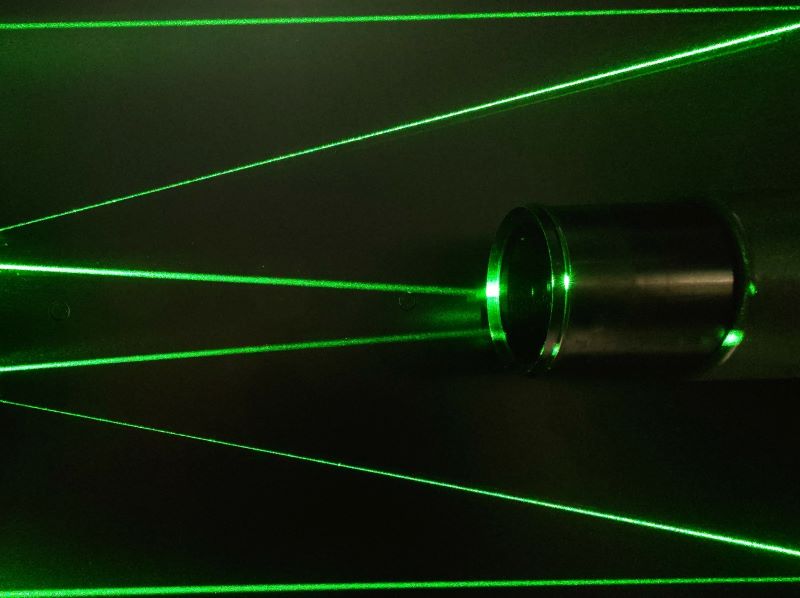

光軸調整とは、簡単に言うと「光線を的に当てる」ことです。但し、この当たり具合の検証には大まかに3つ独立した要素が関わります。その要素とは、広がり角度、入射角度、強度分布です。以下が各要素の概要になります。

①ビーム広がり角度

検査手段:ビームプロファイラや波面センサ

・レーザなどの光源は、そのままだと不規則に拡散しながら伝搬します。そのため、人工的にコリメート光にして光軸のエネルギー密度を一定に保つ必要があります。

・ここでの工業的な課題は、広がり角度Zero度の完全なコリメート光を作ることではなく、拡散が許容範囲であるか測定しておくことです。特に、理想的な楕円のビーム形状を作る時にも広がり角度の測定が必要になります。

②光入射角度

検査手段:オートコリメータや干渉計

・光軸の入射角度を標的からのビーム反射角度から算出します。

・「光線を的に当てる」という意味では、光軸調整の基本のキでしょう。

オートコリメータについては、以下記事をご覧ください。

原理や使用用途を解説!

③ビーム強度分布

検査手段:波面センサやビームプロファイラ

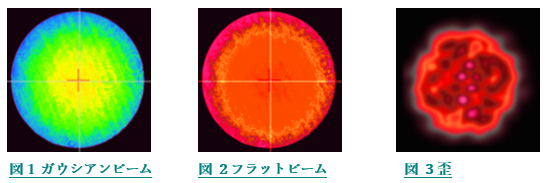

・ビームが的に当たった時の輝度(エネルギー)分布を計測します。

・全てのビームがガウシアン(図1)ならばよいのですが、必ずしもそうはなりません。図2のように円形でもフラットであったり、図3のように光軸の中心がわかり難い形状であったりと、実際に可視化するまでどのような波面であるかはわかりません。

・強度分布を測ることで、ビーム径とビームの中心位置が決まります。

光軸調整の根本的な問題と改善

一般的にレーザビームプロファイラと呼ばれる検査機は、光入射角度以外の測定を総合的に行えるので便利になりましたが、やはり、ビーム品質を決める他の要素を測定するために、波面センサが手放せません。

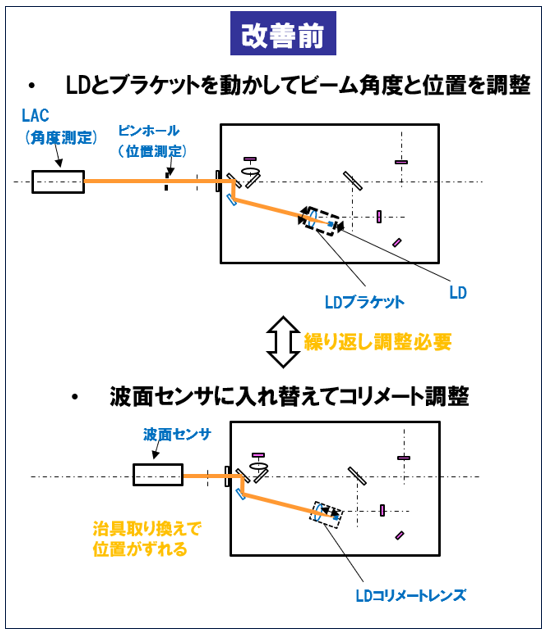

そうして時を経て、光軸調整に必要な精度の桁が下がり、現場では用途に合わせた専用検査機が導入され続けることになります。そして、各々のレーザ品質検査のたびに検査機を入れ替える手間が増えました。特に、避けてはとおれない、【光入射角度】検査と【ビーム強度分布】検査の検査機の入れ替え作業は、歩留まりの悪さに直結します。

過去に弊社でも一部のセンサの製造工程で、オートコリメータ×ピンホール×波面センサ を用いて光軸調整を行っていました。以下がイメージです。

検査機の入れ替えだけでなく、その後のベンチマークの追い込み、しいては、光軸のピンホールへの当たり具合は目視確認となっていたため、生産品の一台ごとの検査工程が、職人様の聖域となりつつありました。やはり、健全な「モノづくりの会社」としては、彼らのご気分(体調)と製品生産能力が比例するようではダメなのです。

この悲痛の叫びは、その後の1台5役の検査機開発の火種となり、開発後は、生産品1台あたり最大30分、熟練の検査技師の手にかかれば 数分で光軸調整が完了するようになりました。検査作業効率による時間短縮、属人化回避等により、品質保証の観点からも安心です。

光軸調整を1台で簡素に行うなら Smart ProCo

高精度な光軸調整には検査機の入れ替えが必要であり、工数のかかる作業となっていますが、駿河精機のSmart ProCoでは、1台で5項目の調整ができます。そのため調整時間を大幅に短縮でき、省スペース化も可能です。

デモ機の貸出も行っておりますので、実機を確認されたい方は以下からお問合せください。

また、光軸調整時の時間・コスト削減、また信頼性UPにはSmart LACが最適です。

Smart ProCoについて詳しくは以下をご覧ください。

お役立ち資料

プロファイラー&オートコリメータ Smart ProCo